選ばれる理由

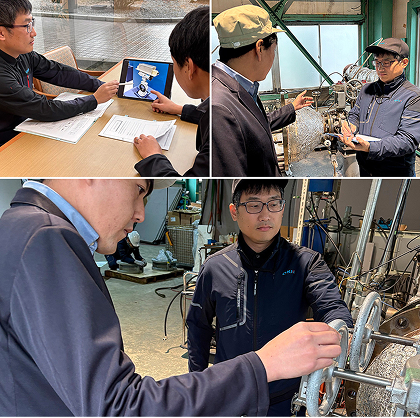

製品開発

時代の変化に応じて、流体の用途やバルブへ求められる機能は変わっていきます。そして、バルブメーカーには、変化していくニーズに合わせてお客様要求を満たすバルブを提供していく使命があります。その実現のためには、「ニーズを先取りした製品開発」が欠かせません。

オーケーエムでは、このような「時代を先取りする製品ラインナップの拡大」と並行して、お客様からの個別の要求事項に「”最適解”で応える取組み」も続けてきました。こうした姿勢がお客様の信頼につながり、選んでいただく動機のひとつになっていると考えています。

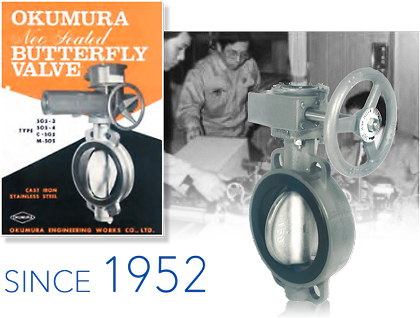

バタフライバルブ専門メーカーとして培ったノウハウ

オーケーエムでは、「省スペースで、圧力損失の少ないバルブを使いたい」という要望にお応えするため、バタフライバルブの構造に着目し、注力してきました。

バタフライバルブ専門メーカーとして、60年以上蓄積してきたノウハウを社内で共有し、製品開発に活かしています。

「研究開発センター」ではバタフライバルブの材料評価、封止技術の改良といった要素技術開発を実施できる最新設備を導入して製品開発へ最大限活用するなど、今後もより良い製品をお客様へお届けするために、日々研究開発へ取り組んでおります。

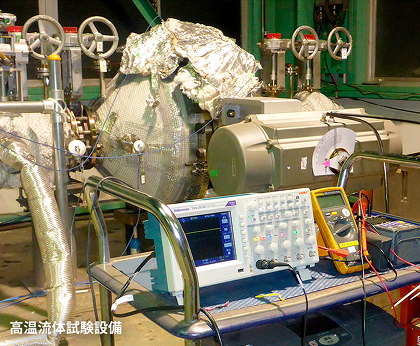

効果を自ら証明する試験設備

お客様の要望には、前例の少ない中でバルブ性能を保証しなければならないケースがあり、開発段階では再現性の高い設備と様々な試験による結果を活かした検証が欠かせません。

オーケーエムでは自社試験設備を保有し、様々な試験を実施しています。既存の試験設備で対応できなければ、自社で新たに設備を設計・構築するなどできる限りお客様の設置条件を再現し、完成度の高い形で製品を提供することを目指しています。

代表的な試験

高温流体試験

電気ヒーターにて最高700℃の熱風を発生させ、高温状態でのバルブ性能や特性を評価する試験

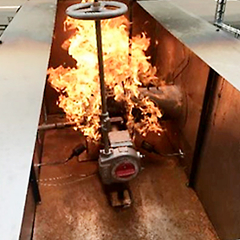

ファイヤーセーフ試験

消火設備や可燃性流体を通す配管での使用を想定し、火災等で焼損した状態でも一定の性能が維持できているかどうかの性能を評価する試験

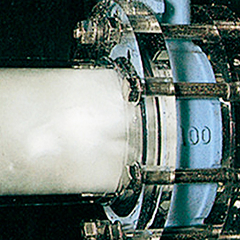

キャビテーション試験

配管浸食・騒音・振動の原因となるキャビテーション(=液体の流れの中で圧力差により短時間に泡の発生と消滅が起きる物理現象)発生時のバルブの性能や特性を評価する試験

低温流体試験

液体窒素を投入してマイナス196℃の低温状態でバルブの性能や特性を評価する試験

自社内にて蓄積したデータや知見を、新製品の開発へも活かしております。

カスタマイズバルブ専門チームによる設置条件に即応する設計

お客様によってバルブの設置環境や条件は様々です。オーケーエムでは、バルブ設置現場での実務経験を持つメンバーも在籍するカスタマイズバルブ専門チームが設計を担当し、幅広い要望へ対応できる体制を整えています。

"最適解"を実現する製品を開発するために、単に要望を伺うだけでなく、「先回りの設計支援」を心がけています。たとえば、二次電池製造向けのバルブ導入を検討されるお客様には、専用のヒアリングシートを使用し、使用環境を考慮して仕様を決定します。

納入後に不測の事態が発生しないよう、事前にあらゆる状況を想定し、細かな条件まで擦り合わせることで、スムーズな運用を実現しています。

効率的な生産体制

お客様に満足いただくバルブをご提供するためには品質とコストのバランスが重要です。オーケーエムではそのバランスを実現するために「匠の技」と「効率的な生産体制」を両立させ、バルブを製造しています。

品質にこだわるメタルシートリング加工技術

メタルシートリングの加工を内製化することで、製品の品質を安定させています。部品精度や検査に至るまで、徹底した品質管理のもとで製造しております。

例えば、高温流体向けバルブを開発する場合、弁体の開閉動作や、流体温度によって変化する膨張・収縮のシミュレーションを専用ソフトウェアにて試算し、シートリングの設計を行っています。耐久性も考慮して、材質や寸法、表面処理の方法等を決定します。

加工工程では、素材から100分の1ミリ単位で製品に削り出します。その際、漏れの原因となる傷などが発生しないよう、NC加工に精通した職人が卓越した技術でシートリングを作り上げます。

製作したシートリングはバルブへ取り付け、自社製の高温試験機にて実際の運用状況に近い形でテストを行います。性能評価の結果を、設計工程にフィードバックするサイクルを確立しています。このような「シートリング設計の最適化」を自社内で完結させられるプロセスを持っていることが、低温流体向けの樹脂シートや、ファイヤーセーフ機構(火災発生時にも弁体の開閉が可能)などの設計の効率化につながっています。

これらの技術と品質管理でお客様の安定した流体制御に貢献し、信頼をお届けする高品質なモノづくりを目指しています。

国内外の製造拠点を活用した生産体制

オーケーエムは、開発から設計、製造、販売、さらにアフターサービスまでを一貫して自社内で行う体制を整えています。国内では、滋賀県に研究センターと2つの工場を持ち、加えて中国およびマレーシアにも生産拠点を展開しています。サプライヤーや供給ルートを複数持つことで、コスト面も意識しながら安定した生産を実現しています。

各拠点では、製造、組立、検査などを実施しており、拠点ごとに最適な生産体制を確保しています。生産拠点が国外にもあるため、お客様からは他国の現地法人で使用するバルブとして国内と同様の仕様での納入を望まれることもあります。そういった場合でも、国ごとの規格に対応した製品の提供を目指しています。

信頼性と効率性が両立する組立・検査プロセス

オーケーエムでは、組立・検査プロセスで用いる設備の独自製作や、最新機器の導入により信頼性と効率性を両立させています。

組立工程においては、社内で保有している様々な試験機や検査機、独自に製作・運用している組立設備や試験機により、バルブ性能の要といえるシーティング動作の安定性・耐久性の担保に重きを置きながら製造の効率化を図っています。

検査工程においては標準検査(耐圧検査・外観検査等)に加え、お客様の要望により非破壊検査などの様々な検査を実施しています。

また、当社主力製品の一つである排ガス弁では、組立・検査の機能を一体化させた検査機を導入しております。その結果、高精度の組立と効率的な検査の工程が集約され、安定した量産体制の構築につながっています。

様々な国際規格対応製品を

ラインナップとして保持しております。

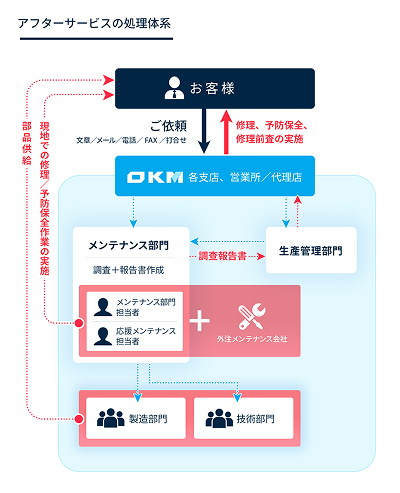

向き合う社内体制

バルブメーカーのゴールは、お客様の機器やプロセスが最大のパフォーマンスを発揮できるようにすることです。オーケーエムでは、お客様の課題解決まで粘り強く向き合うサポート体制があります。その結果、多くのお客様から信頼をいただいてきました。

納入前から納入後まで一貫したサポート体制

オーケーエムでは、バルブの納入前から納入後に至るまで、一貫したサポート体制を整えています。

どれだけ精緻な設計や品質にこだわった製造を行っても、実際の運用現場では思わぬ問題が発生することもあります。

万が一、納入後にトラブルが発生した際も、社員一丸となって迅速に状況の確認を行い、問題の原因を追求します。現場訪問やヒアリングを重ねて本質的な課題を解明し、課題を解決することで、お客様との信頼を築いてきました。